بلبرینگ ، یکی از دو عضو کلاس اجزای غلتنده یا به اصطلاح ضد اصطکاک ( عضو دیگر کلاس رولبرینگ است ) می باشد. عملکرد یک بلبرینگ اتصال دو عضو ماشین است که نسبت به یکدیگر حرکت می کنند به گونه ای که مقاومت اصطکاکی در برابر حرکت حداقل باشد. در بسیاری از کاربردها یکی از اعضا شفت چرخان و دیگری محفظه ثابت است. سه بخش اصلی در بلبرینگ وجود دارد : دو شیار یا مسیرهای غلتش حلقه مانند و تعدادی ساچمه فولادی سخت شده! مسیرهای غلتش با عرض یکسان اما قطرهای متفاوت هستند

فاصله ها در یک بلبرینگ تک ردیفی به قدری کوچک است که هیچ انحراف محسوسی از شفت نسبت به محفظه را نمی توان در نظر گرفت. یکی از انواع بلبرینگ های خود تراز دارای دو ردیف ساچمه و یک سطح داخلی کروی در قسمت بیرونی است. برای بارهای رانش خالص ، بلبرینگ های رانش ساچمه ای وجود دارد که از دو صفحه شیاردار با گوی های بین آنها تشکیل شده است. مزیت برجسته یک بلبرینگ نسبت به بلبرینگ کشویی اصطکاک کم شروع آن است. با این حال ، در سرعت هایی که به اندازه کافی بالا هستند تا یک لایه روغن حامل بار ایجاد شود ، اصطکاک در بیرینگ های کشویی ممکن است کمتر از بلبرینگ باشد.

بلبرینگ چیست ؟

بلبرینگ ( Ball Bearing ) یا یاتاقان توپی ، یک نوع چرخنده از خانواده یاتاقان ها است که کاربرد وسیعی در ابزارهای مختلف مانند هر چیزی که می چرخد ، دیسک های سخت رایانه ، اسکیت ها ، صنایع بزرگ ، خودروها ، موتورها و … دارد. بلبرینگ ها می توانند هم بارهای شعاعی و هم بارهای محوری را تحمل کنند و معمولا در جاهایی به کار می روند که بار به نسبت کوچک باشد. در یک بلبرینگ بار از لایه خارجی به گوی ها اعمال شده و از آنجا فشار به لایه داخلی منتقل می گردد. در این مقاله سعی داریم برایتان شرح دهیم که بلبرینگ چیست. پس با پلارد همراه باشید!

با توجه به کروی بودن گوی ها ، نقطه تماسشان با لایه های درونی و بیرونی بسیار کوچک خواهد بود ( تماس به صورت خطی و یا نقطه ای ) ، در نتیجه می توانند بسیار نرم حرکت کنند. از سوی دیگر با توجه به کوچک بودن محل تماس ، اگر فشار بیش از حدی به گوی ها وارد شود می تواند موجب تغییر شکل یا خرد شدن آن ها گردد. در اینگونه موارد می توان از یاتاقان های غلطکی یا یاتاقان های غلطکی مخروطی شکل استفاده کرد. گونه خاصی از بلبرینگ ها ، بلبرینگ های محوری نام دارند که برای سرعت های پایین در نظر گرفته شده اند و نمی توانند بارهای محوری شدید را تحمل کنند.

بلبرینگ ها جز پرکاربردترین بیرینگ های موجود در کاربردهای چرخشی هستند. آنها شامل یک یا چند ردیف ساچمه بین مسیرهای غلتش داخلی و خارجی هستند. این طراحی بر پایه این مفهوم است که اجزای غلتنده اصطکاک کمتری نسبت به عناصر کشویی ایجاد می کنند.

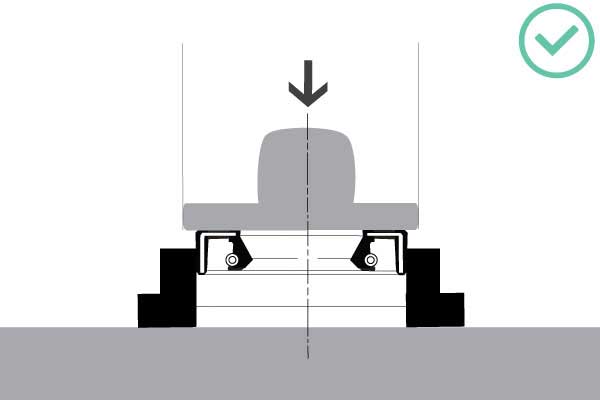

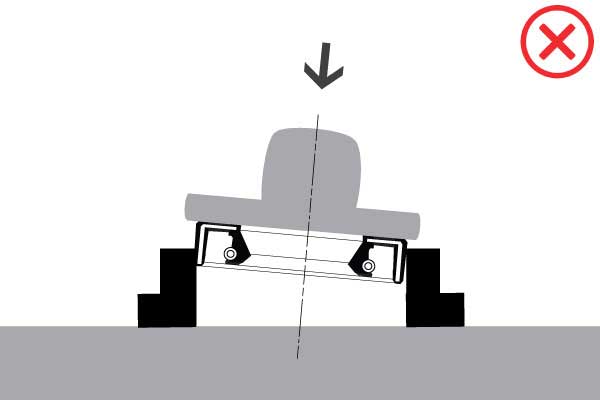

یک حلقه به طور معمول به مجموعه دوار یا شفت متصل می شود و در حین چرخش ، ساچمه ها در اطراف مسیر غلتش داخلی می چرخند ، در حالی که حلقه دیگر ثابت می ماند. این امکان حرکت چرخشی با ضریب اصطکاک بسیار کم را فراهم می کند و برای کاربردهایی با سرعت بالا و نیاز به اصطکاک کم عالی است. بلبرینگ ها معمولا نیاز به تحمل دو نوع بار دارند : بارهای رانشی و بارهای شعاعی. بارهای رانش که بارهای محوری نیز نامیده می شوند ، نیروهایی هستند که موازی با محور باربر عمل می کنند در حالی که بارهای شعاعی عمود بر محور باربر عمل می کنند. بلبرینگ ها می توانند هم بارهای رانشی و هم بارهای شعاعی را تحمل کنند.

طرز کار بلبرینگ چگونه می باشد ؟

اکنون می دانیم بلبرینگ چیست. در بلبرینگ ها بار از لایه خارجی به گوی ها منتقل شده و از گوی ها فشار به لایه داخلی منتقل می گردد. کروی بودن گوی ها باعث شده نقطه تماس آنها با لایه های درونی و بیرونی بسیار کوچک باشد و در نتیجه می توانند بسیار نرم حرکت کنند. از سوی دیگر با توجه به کوچک بودن محل تماس آنها با هم ، اگر فشار بیش از حدی به ساچمه ها وارد شود می تواند موجب تغییرشکل یا خردشدن آن گردد. در این موارد می توان از رولبرینگ ها استفاده کرد.

تصور کنید چرخ های خودروی شما استوانه ای شکل ( مانند چرخ های تانک ) بودند. در این موارد به دلیل تماس زیادی که سطح با این چرخ داشت اصطکاک بالا می رفت و در نتیجه سرعت حرکت پایین می آمد. در رولبرینگ نیز همین اتفاق می افتد. در نتیجه سرعت بلبرینگ بیشتر از رولبرینگ است. اگر بر بلبرینگ ها فشار زیادی وارد شود ، ساچمه های داخل آن خرد می شود بنابرین از بلبرینگ های ساچمه ای که ساچمه های ریز دارند در فشارهای کم استفاده شده و برای فشارهای زیاد از بلبرینگ هایی که دارای ساچمه های گرد تخته ای هستند استفاده می شود که به آنها بلبرینگ های غلتکی می گویند. به نوعی از آن ها که دارای غلتک نازکی هستند یاتاقان سوزنی می گویند.

معرفی انواع بلبرینگ

اکنون که می دانیم بلبرینگ چیست باید درباره انواع آن اطلاعات جامعی به دست آوریم. بلبرینگ ها بر اساس استفاده های گوناگون ، انواع مختلفی داشته که هر کدام قابلیت تحمل بار مشخص محوری ، شعاعی و یا هر دو را دارند. انواع بلبرینگ عبارتند از :

- بلبرینگ های شیار عمیق

- بلبرینگ های تماس زاویه ای

- بلبرینگ های کف گرد : بلبرینگ های کف گرد یک ردیفه ، بلبرینگ های کف گرد دو ردیفه

- بلبرینگ های خود تنظیم

- بلبرینگ ایگرگ : این نوع بلبرینگ ها نوع تغییر شکل یافته بلبرینگ های شیار عمیق هستند.

رولبرینگ ها نیز از خانواده بلبرینگ ها می باشند ، با تفاوت اینکه قابلیت تحمل بار بیشتر و سرعت پایین تری را دارند. انتخاب بلبرینگ نشان دهنده سازش بین بسیاری از عوامل از جمله ماهیت برنامه ، الزامات عملکرد و هزینه است.

ویژگی های بلبرینگ skf چیست ؟

مانند اکثر بیرینگ ها ، بلبرینگ ها می توانند ویژگی های مختلفی داشته باشند که انواع مختلفی از عملکرد بلبرینگ را پشتیبانی می کند :

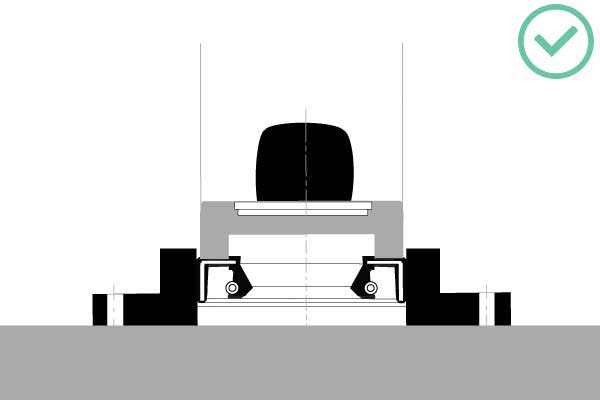

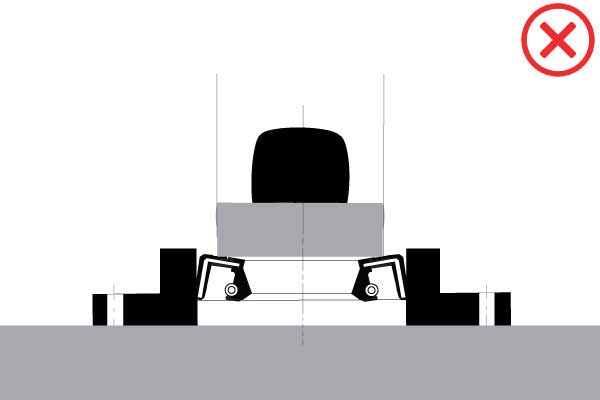

- ردیف ها : بیشتر بلبرینگ ها به صورت جفت نصب می شوند تا بارها به طور یکنواخت توزیع شوند. بلبرینگ های دو ردیفه به جای یک ردیف ، دو ردیف ساچمه دارند که نیاز به نصب چندین بلبرینگ را از بین می برد. در حالی که این یک جایگزینی مقرون به صرفه برای یک جفت بلبرینگ تک ردیفی را فراهم می کند ، آنها معمولا به تراز بهتری نیاز دارند.

- فلنج : این یک نوع نشیمنگاه بیرینگ است که می تواند برای ثابت کردن بلبرینگ روی سطح نصب ، نصب شود. این کار نصب و موقعیت محوری را ساده می کند.

- قفسه : قفسه ها ساچمه های درون بلبرینگ را محکم می کنند تا آنها را در جای خود نگه داشته و اصطکاک را کاهش دهند. آنها معمولا بسته به کاربرد از فولاد یا پلاستیک پلی آمید ساخته می شوند. در حالی که تولید آنها ارزان تر است ، قفسه های پلاستیکی ممکن است در دمای بالا یا محیط های سخت مناسب نباشند.

- جنس : بلبرینگ ها معمولا از فولاد ضد زنگ ، فولاد کروم یا سرامیک ساخته می شوند. بیرینگ های سرامیکی معمولا در کاربردهایی با شرایط سخت یا چالش برانگیز مانند زیر آب یا خلاء استفاده می شوند. سرامیک 40% کمتر از فولاد چگالی دارد. این بیرینگ ها در برابر خوردگی مقاومت می کنند و نیازی به روغن کاری ندارند ، اما نسبت به فولاد شکننده تر و قادر به ترک خوردن هستند. بلبرینگ های هیبریدی دارای مسیر غلتش فولادی و توپ های سرامیکی، اغلب برای کاهش اصطکاک استفاده می شوند. ساچمه های سبک تر امکان چرخش سریع تر و مصرف انرژی کمتری را برای حرکت چرخشی فراهم می کنند.

- خود ترازی : بلبرینگ های خود تراز دارای یک حلقه بیرونی با یک مسیر غلتش کروی هستند. این به بلبرینگ اجازه میدهد تا ناهماهنگی زاویه ای را که می تواند به دلیل انحراف محفظه یا شفت یا نصب نامناسب باشد ، تحمل کند. این بیرینگ ها معمولا ظرفیت بارگذاری کمتری نسبت به سایر بلبرینگها دارند و معمولا در برنامههایی با شفت بلند مانند گیربکس ها یا کارخانه های نساجی استفاده می شوند.

انواع مونتاژ بلبرینگ چیست ؟

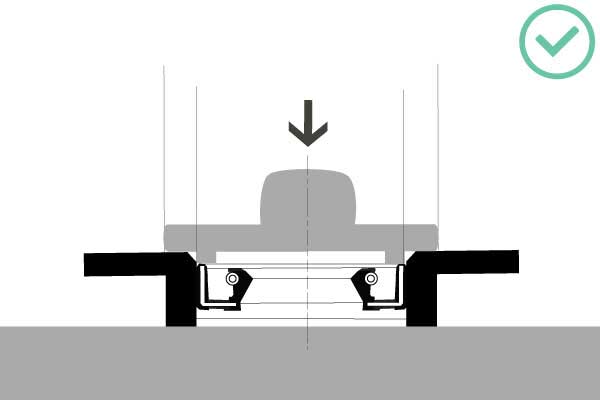

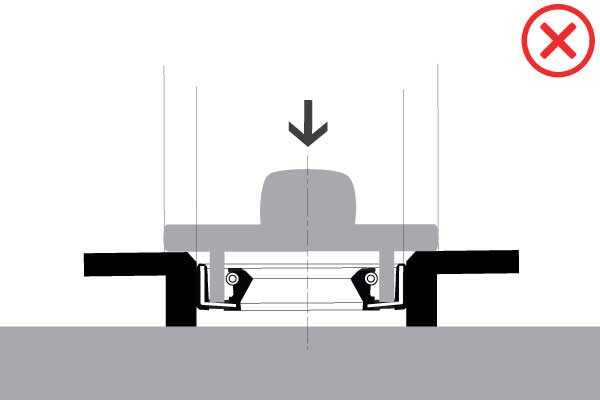

بلبرینگ ها را می توان به روش های مختلف مونتاژ کرد که بر ظرفیت بار و عملکرد بلبرینگ تاثیر می گذارد :

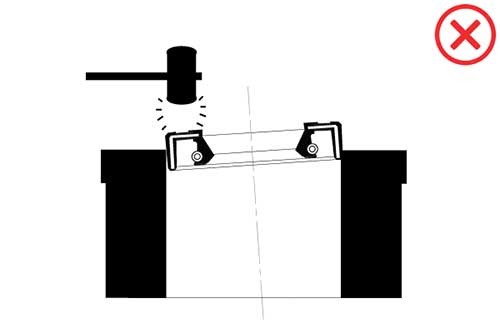

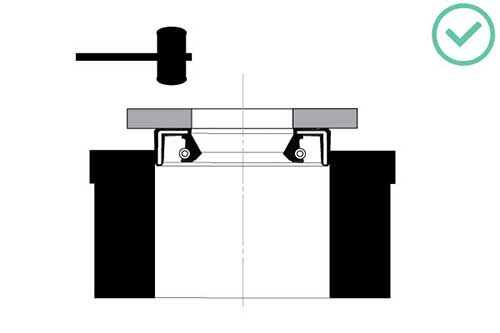

- کنراد : این روش به نام مخترع خود رابرت کنراد نامگذاری شده است. این روش شامل قرار دادن حلقه داخلی به صورت غیرعادی در داخل حلقه بیرونی با یک نقطه تماس است. سپس ساچمه ها در مقابل نقطه تماس قرار می گیرند و به طور مساوی توزیع می شوند که حلقه ها را در موقعیت مناسب قرار می دهد. معمولا یک قفسه نیز برای حفظ توزیع یکنواخت ساچمه نصب می شود. در این روش مونتاژ می توان تعداد محدودی ساچمه را وارد کرد که ظرفیت باربری بلبرینگ را محدود می کند.

- پر کردن شکاف : در این روش مونتاژ بلبرینگ هر دو مسیر غلتش دارای بریدگی هایی هستند تا بتوان ساچمه ها را در جای خود قرار داد. این اجازه می دهد تا هر تعداد ساچمه وارد شود و در نتیجه ظرفیت بار شعاعی بالاتری ایجاد شود. با این حال ، این نبیرینگ ها ظرفیت بار محوری کمتری دارند ، زیرا بریدگی ها در مسیرهای غلتش منجر به ناپیوستگی در حلقه ها شده که میتواند بر استحکام بیرینگ نیز تاثیر بگذارد.

- مسیر غلتش برجسته : در این ساختار ، یا قطر خارجی حلقه داخلی یا قطر داخلی حلقه بیرونی تغییر داده می شود تا فضای بزرگتری برای وارد کردن ساچمه ها ایجاد شود. این همچنین اجازه می دهد تا هر تعداد ساچمه وارد شود ، اما بیرینگ ها با این روش مونتاژ فقط می توانند بارهای محوری را در جهتی دور از مسیر غلتش برجسته تحمل کنند.

- مسیر غلتش شکاف دار : یکی از حلقه ها به طور کامل برش داده می شود تا امکان قرار دادن ساچمه فراهم و سپس دوباره جمع می شود. یک جفت نوار فولادی برای حمایت از بخش های شکسته در طول تراز بیرینگ استفاده می شود. این روش همچنین امکان هر تعداد ساچمه را فراهم می کند و می تواند بارهای محوری را در هر جهت پشتیبانی کند.

مرجع کامل مقاله : بلبرینگ چیست ؟

- ۰ ۰

- ۰ نظر